همه چیز در مورد صنعت مفتول

مفتول مسوار امروزه مفتول مسوار و یا انواع دیگری که مشاهده میکنید در تولیدشان نسبت به نمونه های اولیه، دارای تفاوت هایی هستند؛ یعنی به جای آنکه ها را به صورت کششی تولید کنند، از…

مفتول مسوار

امروزه مفتول مسوار و یا انواع دیگری که مشاهده میکنید در تولیدشان نسبت به نمونه های اولیه، دارای تفاوت هایی هستند؛ یعنی به جای آنکه ها را به صورت کششی تولید کنند، از روش چکش کاری استفاده می کردند.

مفتول مسوار چیست؟

۱) این نوع مفتول ترکیبی از آلیاژ های عناصر قلع و مس می باشد.

بخش اعظم این سیم ها (تقریبا هفتاد و دو تا نود و نه درصد) را عنصر قلع و مابقی از مس تشکیل شده است. هرچند میزان درصد به کار رفتن مس در سیم مسوار کم است، اما وجود این عنصر برای سخت شدن سیم مسی بسیار حائز اهمیت می باشد.

۲) رنگ این نوع مفتول مابین زرد و قرمز بوده و تمایل به رنگ مسی دارد.

سیم مفتول چیست؟

یکی از مهم ترین صنایع ، صنایع تولید سیم است که به عنوان یک واسطه برای تولیدات دیگر می باشد.

به طور کلی مفتول ها در دو گروه مشاهده می شوند:

الف) مفتول سیاه

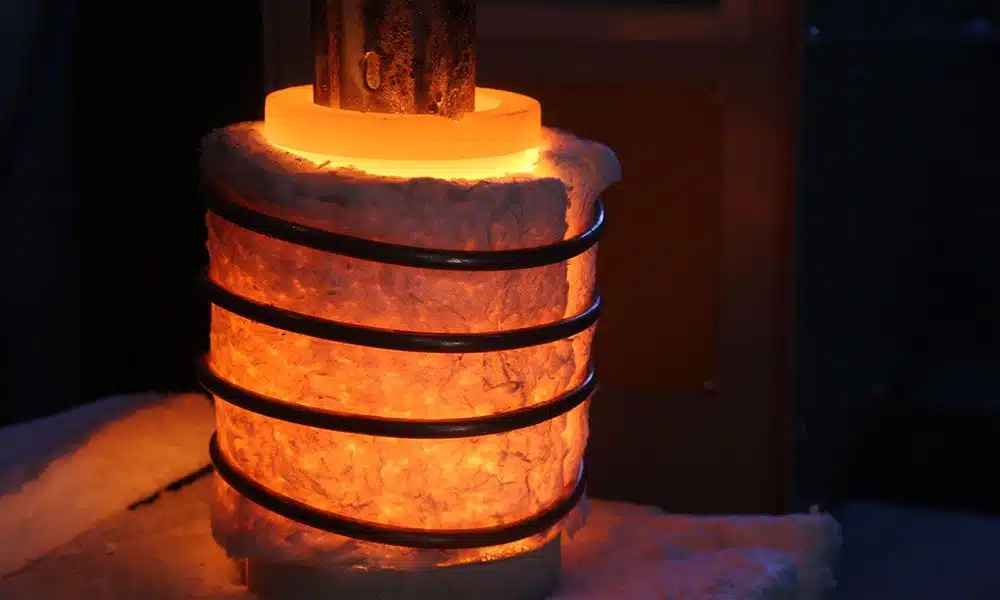

سیم سیاه ، در دما های نهصد درجه و بالاتر تولید می شوند و این باعث انعطاف پذیری مواد پایه ای آن می شود.

به همین دلیل نوع سیاه را مفتول پخته شده یا مفتول آرماتوربندی می نامند.

ضخامت های مختلف سیم آرماتوربندی

سیم سیاه با قطر ۱٫۵، ۲٫۵ میلی متری است که هر کدام دارای کاربرد خاصی می باشند.

سیم یک و نیم میلی متر برای آرماتوربندی ساختمان ها کاربرد دارد و اگر نمونه ۲٫۵ میلی متری باشد در مرحله قالب بندی به کار گرفته می شود و به آن سیم قالب بندی میگویند.

ب) مفتول سفید

برای آن که سیم سفید ساخته شود، باید از نوع سیاه آن استفاده شود.

تعریف مفتول گالوانیزه:

سیم سیاه را با انجام فرآیند “گالوانیزاسیون گرم” حرارت می دهند و سپس با روکشی آنها را می پوشانند و به آن مفتول گالوانیزه می گویند.

کاربرد سیم مفتول سفید:

با در نظر گرفتن قطر دارای کاربرد های متنوعی است.

از ۱٫۲ میلی متر در رابیتس بندی، ۱٫۵ میلی متری برای سیم اسکوپ، ۲٫۲ میلیمتری برای استفاده در دستگاه تولید فنس دستی و ۲٫۸ میلی متر نیز برای تولید سیم خاردار سوزنی خطی مناسب هستند.

فرایند تولید مفتول مسوار

– سیم مس وار با کشیده شدن میلگرد ها ساخته می شود به صورتی که با انجام کشش در چندین مرحله از قطر میلگرد ها کاسته شده تا سیم مورد نظر حاصل شود.

– برای آن که سیم مسی بدست آید، پیش از هر کاری باید تمام چربی ها از تمام سطوح سیم پاک شوند.

نحوه پاک سازی سیم مفتول

ساده ترین روش برای پاکسازی چربی ها، استفاده از آب است که تا حدی تمیزکننده است.

– برای ساخت سیم مس وار در این مرحله، باید سیم ها را کشیده و جمع آوری کنند.

برای این مرحله روش های مختلفی متناسب با امکانات هر سازنده وجود دارد. سپس باید سیم ها را با روکش هایی از جنس “سولفات مس” پوشش داده تا سیم مسوار حاصل گردد.

– در آخرین مرحله، مفتول مسی را با سیستم های اتوماتیک در ابعادی دلخواه تاب گیری و شاخه می شوند.

– در صنایع ساخت مفتول ها (هم سیم مسی و هم نمونه های دیگری همچون سیم گالوانیزه) نیاز به یک سری دستگاه های پیشرفته و خودکار دارند که یک تولیدکننده سیم مس وار باید مجهز به آن باشد تا محصول نهایی با رعایت حداقل استاندارد ها تولید شود.

تعدادی از این دستگاه ها عبارتند از:

1- دستگاه کششی که دارای دکل هستند.

2- سیستمی برای کشیدن انواع مختلف سیم ها.

3- دستگاه مش باف.

4- سیستمی برای کلاف کردن سیم (کویلر).

5- قرقره پیچ (اسپولر).

6- شاخه کن.

7- ایجاد خطی برای ساختن سیم مسی.

8- ساختن کوره هایی هوایی و زمینی که برای آنیل سیم ها کاملاً به صورت خودکار عمل می کنند.

مفتول مس وار شاخه شده

همان طور که گفته شد بعد از مراحل آبکاری، باید این محصول به صورت شاخه ای درآید.

برای این کار قطر سیم مسوار را از ۱٫۲ تا ده میلی متر در نظر می گیرند و آنها را در قالب کلاف های پانزده، سی و پنجاه کیلوگرمی به بازار عرضه می کنند.

طول شاخه های این محصول نیز در اندازه های ۵۰، ۱۰۰ ، ۲۰۰ و ۳۰۰ سانتی متری می باشد.

ویژگی های مفتول مس وار

1- سیم مس وار باید از مرغوبیت کافی برخوردار باشد

2- ضدزنگ و ضد خوردگی باشد تا بشود از آنها در شرایط مختلف آب و هوایی استفاده کرد.

3- تمامی بخش های مفتول مس وار باید صاف، یک دست و براق باشد.

4- از سری ویژگی های مهم سیم مس وار هزینه مناسب آن می باشد و همچنین دوام بالایی داشته باشد.

خط تولید سیم گالوانیزه سرد و خط تولید سیم گالوانیزه گرم

مفتول گالوانیزه جز پر کاربرد ترین محصول می باشد و از مواد متفاوتی تولید می شود، در مواردی به عنوان مواد اولیه برای تولید محصولات دیگر و یا به صورت مصرف مستقیم به کار می رود. مفتول گالوانیزه از جمله محصولاتی می باشد که مراحل تولید آن بسیار زیاد بوده و این محصول باید مراحل مختلفی را طی کند تا یک محصول آماده و کاربردی از آن بدست آورد. معمولاً کیفیت عملیات گالوانیزاسیون تاثیر بسیار زیادی بر روی کیفیت مفتول گالوانیزه را دارد.

بدین ترتیب بهتر است شرکت هایی که از نظر سخت افزاری و دانش فنی توانایی گالوانیزاسیون را دارند، نسبت به تولید محصولی ضد زنگ اقدام نمایند؛ زیرا نداشتن کیفیت گالوانیزاسیون، باعث می شود تا انتظاری که مصرف کننده از آن داشته را برآورده نکند. بدین ترتیب مصرف کننده ملزم به پرداخت هزینه بیشتر شده می شود. مهمترین مرحله تولید مفتول گالوانیزه بدین ترتیب یکی از اصلی ترین مراحل در تولید این سیم، عملیات روکش کاری یا گالوانیزاسیون می باشد.

تولید ورق گالوانیزه سرد

در روش تولید ورق گالوانیزه سرد از طریق الکترولیز نمک های روی در داخل یک محلول آبی، هر قطعه ای از قبیل ورق های کویل شده یا کویل نشده پوشش داده می شوند. اصل این روش با استفاده از الکترولیت اسیدی نیز انجام می شود. در این روش ضخامت پوشش لایه روی ایجاد شده کمتر از ضخامت لایه روی در حالت غوطه وری گرم بوده و معمولا در مصارف خانگی استفاده می شود.

معرفی ورق گالوانیزه گرم

روی نسبت به آهن و فولاد آندی است در نتیجه زمانی که به صورت یک لایه ی نازک به کار می رود حفاظت کامل تری را در مقایسه با لایه هایی با ضخامت مشابه از نیکل وهمچنین دیگر روکش های کاتدی نشان می دهد. به علت ارزان بودن روی در آبکاری کاربرد زیادی داشته و اغلب برای روکش کردن قطعات آهنی در مواقعی که حفاظت از خوردگی در درجه اول اهمیت باشد بر دیگر فلزات ترجیح داده می شود.

روی هنگامی که در آبکاری الکتریکی معمولی و بدون عملیات بعدی مورد استفاده قرار می گیرد بعد از مدتی در هوا به رنگ خاکستری تیره در می آید. از روی درخشان که روکشی از کرومات سفید یا لاک بر روی آن داده شده زمانی استفاده می شود که کاربرد تزئینی داشته باشد. این مکمل تزئینی با این که دوام کمتری نسبت به نیکل کروم سنگین دارد در بسیار حالات حفاظت خوردگی بهتری از روکش های نازک نیکل کروم ایجاد می کند با این تفاوت که بسیار ارزان هم می باشد.

مراحل انجام فرایند گالوانیزه گرم

گالوانیزه گرم در سه مرحله صورت می گیرد که هر مرحله نیز می تواند از چند مرحله دیگر تشکیل شود.

این مراحل عبارتند از:

• آماده سازی

• گالوانیزه نمودن

• عملیات تکمیلی

• آماده سازی

برای انجام فرایند گالوانیزه سطح ورق ها باید کاملا آماده شود برای این منظور چربی زدایی، اسیدشویی، شستشو، فرو بردن قطعه در فلاکس مناسب و پیش گرم نمودن قطعه می بایست صورت بگیرد.

• فرایند گالوانیزه

در این مرحله ورق باید در حمام مناسبی که قبلا تهیه شده ا براساس هدف و کاربرد نهایی برای زمانی مشخص و با دمایی مشخص قرار بگیرد. در این بخش واکنش های شیمیایی صورت میگیرد و لایه های آلیاژی تشکیل می شود و در پایان با شرایط کنترل شده قطعه سرد می گردد..

• عملیات تکمیلی

دراین مرحله می تواند در ارتباط با خود ورق ها و یا تجهیزات مورد استفاده در کارخانه مد نظر قرار گیرد. از جمله عملیات تکمیلی می توان به برداشتن روی از سطح قطعاتی که معیوب هستندپرداخت، بازیابی روی از سرباره، خنثی کردن اسید باقی مانده، بازیابی اسید مصرف شده و یا عملیات حرارتی ورق های گالوانیزه شده اشاره کرد. از جمله اصلی ترین عملیات تکمیلی می توان به کروماته نمودن اشاره کرد

تفاوت گالوانیزه سرد و گرم

بر خلاف گالوانیزه گرم که دارای چند فرآیند سخت و پیچیده است، گالوانیزه سرددارای عملی ساده می باشد.که این تفاوت گالوانیزه سرد و گرم است. پیچیدگی گالوانیزه گرم به خاطر استفاده از دستگاه های مخصوص و به کارگیری از قسمت های خاص یک کارخانه است. مهم ترین تفاوت گالوانیزه سرد و گرم این است که در گالوانیزه سرد برخلاف گالوانیزه گرم نیازی به دستگاه های پیشرفته نیست و یک قلم مو کافی است. این فرآیند بسیار ساده می باشد و نتیجه کار یک فولاد با مقاومت نسبتا خوب در برابر خوردگی است. پوششی که بر روی فولاد مربوطه قرار خواهد گرفت، یک پوشش تک جزئی می باشد. یکی از ویژگی های این مایع این است که ویسکوزیته این مایع بسیار بالا می باشد. یک تفاوت گالوانیزه گرم و سرد این است که در ترکیب مایعات و مذاب وسایل به کار رونده متفاوت است. ودر گالوانیزه سرد نیازی به میکسر های قوی نخواهیم داشت و یک میله هم برای هم زدن این مایع کافی خواهد بود. زمانی که تمیز کاری انجام شد با قلم مو این مایع که قبلا هم زده شده است، را روی سطح فولاد می زنیم. به این ترتیب پوشش فولاد اضافه می شود.

خط کشش مفتول

فرایند کشش مفتول مفهوم سادهای دارد که بصورت چکشکاری، سوهانکاری، نورد یا سنبهکاری، مقطع ابتدای مفتول کوچک میشود تا ابتدای مفتول بتواند از قالب عبور کند؛ سپس مفتول از درون قالب کشیده میشودکه در این فرایند حجم مفتول ثابت میماند که در نتیجه با کاهش قطر مفتول، طول آن افزایش مییابد. برای رسیدن به قطر مطلوب، می بایست مفتول بیش از یکمرتبه و در هر مرحله از میان قالبی با قطر کوچکتر کشیده شود. در مقیاس کوچک، این فرایند میتواند با استفاده از صفحه کشش و در مقیاس تجاری بزرگ با استفاده از ماشینآلات خودکار انجام میشود. فرایند کشش مفتول، نوعی کار سرد است؛ که به همین علت خواص ماده را تغییر میدهد. کاهش سطح مقطع در مفتولهای با مقطع کوچک اصولاً ۱۵ تا ۲۵ درصد و در مفتولهای با مقطع بزرگ ۲۰ تا ۴۵ درصد است که در فرایند کشش مفتول، توالی دقیق قالبها تابعی از کاهش سطح مقطع، اندازه مقطع مفتول ورودی و اندازه مقطع مفتول خروجی است. هنگامیکه میزان کاهش سطح مقطع مفتول تغییر کند، توالی قالبها هم باید تغییر کند. مفتولهای خیلی نازک اصولا بهصورت دسته کشیده میشوند. در یک دسته، مفتولها بهوسیله یک فلز با خواص مشابه ولی با مقاومت شیمیایی کمتر مجزا شده اند تا بعد ازفرایند کشش، بتوان مفتول را از فلز جدا کرد. در صورتی که کاهش سطح مقطع از ۵۰ درصد بالاتر باشد، امکان دارد مفتول، قبل از اینکه بتواند دوباره کشیده شود، به یک مرحله میانی بازپخت نیاز داشته باشد. کشش مفتول تجاری اصولا با مفتولی به قطر ۹ میلیمتر که نورد گرم شده باشد شروع میشود. در ابتدا سطح مفتول از فلسها پاک میشود؛ سپس به یک دستگاه کشش مفتول که ممکن است یک یا چند بلوک متوالی داشته باشد، داده میشود.اصولا پس از هر مرحله کشش، برای خنثی کردن اثرات کار سرد و بهتر شدن شرایط مفتول برای کشش بیشتر، نیاز به پختن مفتول است. ممکن است برای شکل پذیری و رسانایی الکتریکی بیشتر محصول نهایی نیز پخته شود. محصولی که با استفاده از دستگاه کشش مفتول با قالبهای متوالی تولید میشود، سیم تلفن است. برای تولید سیم تلفن، میله نورد گرم شده را ۲۰ تا ۳۰ مرتبه میکشند.